В машиностроении, гидравлике, пневматике, трубопроводных системах и многих других отраслях промышленности важнейшим элементом, обеспечивающим соединение отдельных компонентов (например, осей, труб, втулок) с целью передачи вращательного движения, жидкости или газа, является соединитель (на английском "coupling"). Этот узел не только гарантирует прочность соединения, но и часто выполняет дополнительные функции — например, компенсацию смещений, снижение вибраций или обеспечение разборности конструкции. Давайте подробно рассмотрим его характеристики, виды и области применения.

1. Определение и основные функции соединителя

муфта (coupling) — это механический или гидравлический узел, предназначенный для объединения двух или более элементов технических систем с целью передачи нагрузок (вращения, тяги, давления), а также поддержания целостности соединения при эксплуатации. Основные функции соединителя включают:

Передача вращательного движения (например, между мотором и редуктором в промышленных агрегатах);

Соединение трубопроводов для транспортировки жидкостей, газов или сыпучих материалов (например, в водопроводах, нефтепроводах);

Компенсацию небольших смещений компонентов (радиальных, осевых или угловых), возникающих из-за температурных расширений, деформаций конструкции или ошибок монтажа;

Гашение вибраций, передаваемых от двигателей или рабочих механизмов, что увеличивает срок службы оборудования;

Обеспечение возможности разборки системы для ремонта, обслуживания или замены компонентов (в отличие от неразборных соединений, таких как сварка или пайка);

Секьюритизация соединения — предотвращение утечек (для гидравлических/газодинамических систем) или разрыва при перегрузках.

2. Основные типы соединителей по назначению и конструкции

Соединители классифицируются по нескольким критериям: типу передаваемого параметра (движение, жидкость, газ), конструкции, способу монтажа и области применения. Ниже приведены наиболее распространенные категории:

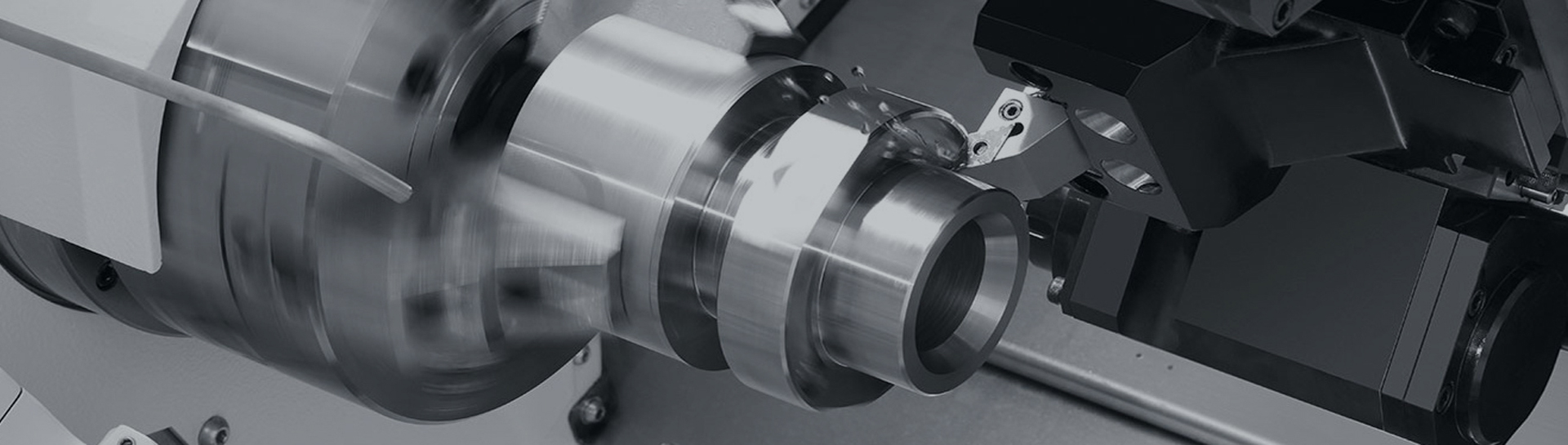

2.1 Соединители для передачи вращательного движения (механические)

Эти соединители используются в приводных системах для соединения осей механизмов (например, электродвигателей, редукторов, насосов, компрессоров). Основные типы:

Рigidные соединители (жесткие) — предназначены для соединения осей, которые находятся на одной оси (без смещений). Они обеспечивают жесткую передачу вращения и не компенсируют никакие деформации или смещения. Примеры:

Фланцевые соединители — состоят из двух фланцев (которые крепятся к концам осей с помощью ключей или шпонок) и болтов, соединяющих фланцы. Часто используются в тяжелом машиностроении.

Тубусные соединители — упрощенная версия, где осевые концы соединяются с помощью трубы (тубуса), которая надежно фиксируется на каждом валу (например, с помощью прессовки или шпилек).

Гибкие соединители (эластичные) — позволяют компенсировать небольшие радиальные, осевые или угловые смещения осей, а также гасить вибрации. Они используют эластичные элементы (резина, латекс, полиуретан) или специальные конструктивные решения. Примеры:

Резиновые соединители — состоят из двух металлических полумуфт (крепятся к валу) и резинового элемента между ними. Передача вращения происходит через резиновый диск, который поглощает вибрации. Часто используются в насосах, насосно-компрессорных установках.

Шестеренчатые соединители — включают внутреннюю и внешнюю шестерни, которые обеспечивают передачу движения с возможностью компенсации осевых смещений. Подходит для высоких скоростей и нагрузок.

Диафрагменные соединители — используют тонкие металлические диафрагмы (часто из стали или титана) для передачи крутящего момента. Они компенсируют угловые и осевые смещения и хорошо работают в агрессивных средах (например, в химической промышленности).

Зубчатые соединители — состоят из двух зацепляющихся зубчатых полумуфт, которые могут быть либо фиксированными, либо с возможностью небольшого осевого перемещения. Подходят для передачи высоких крутящих моментов (например, в тяжелой промышленности, железнодорожном транспорте).